Leitende Schichten

Organisch & Anorganisch:

Ag, Cu, Legierungen, C, Graphen, Nanopartikel, PEDOT:PSS (transparent)

Isolierende Schichten

Polymere, Keramiken, Dielektrika + Schutz-/ Barriereschichten

Substrate

Durch unterschiedliche Oberflächen-vorbehandlungsmethoden hohe Vielfalt: Polymere, Metalle, Glas, etc…

Analytik

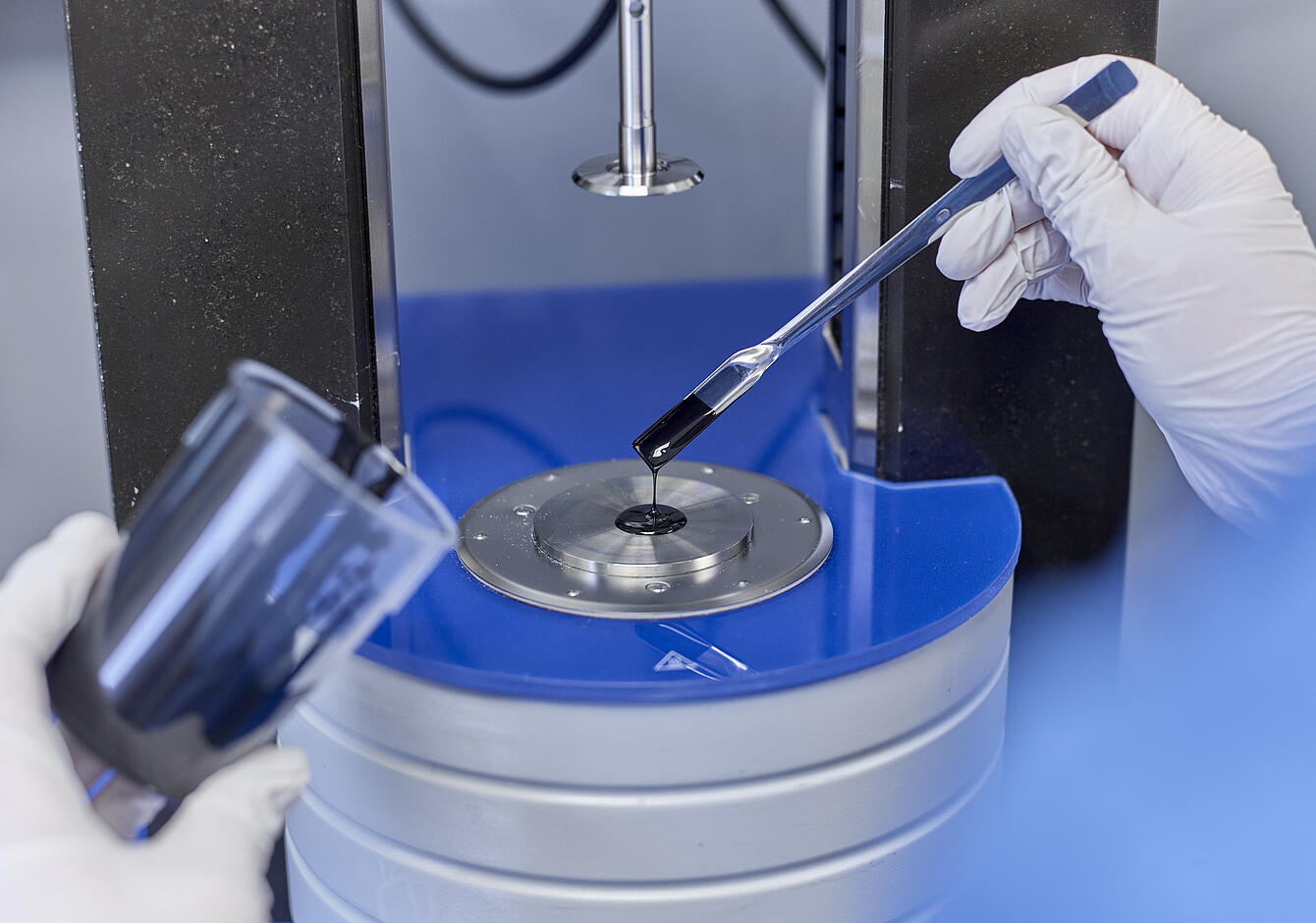

- Rheometer

- Oberflächenenergie

- Haftungstests

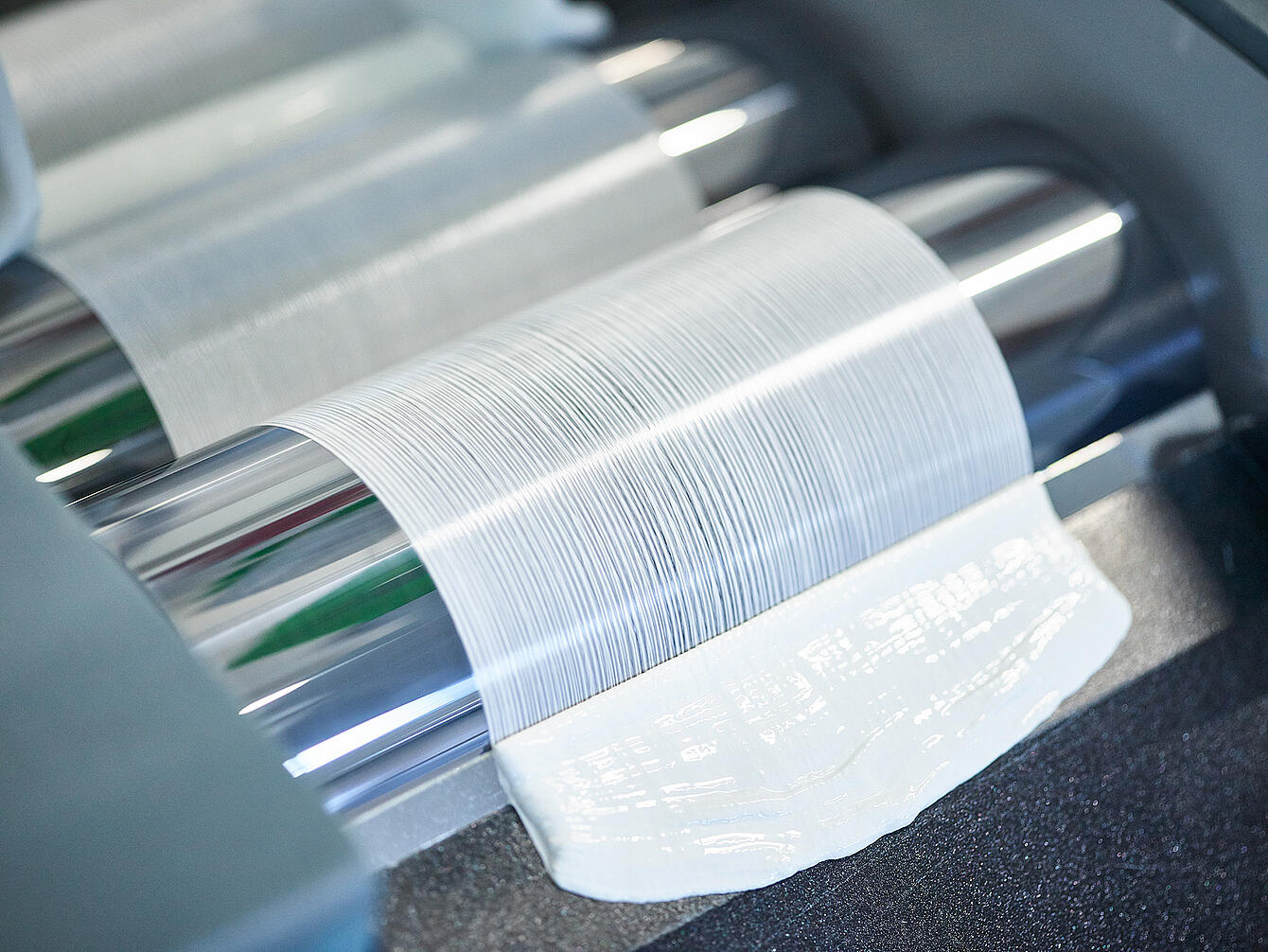

- Homogenisierung der Pasten

- Rauheitsbestimmung

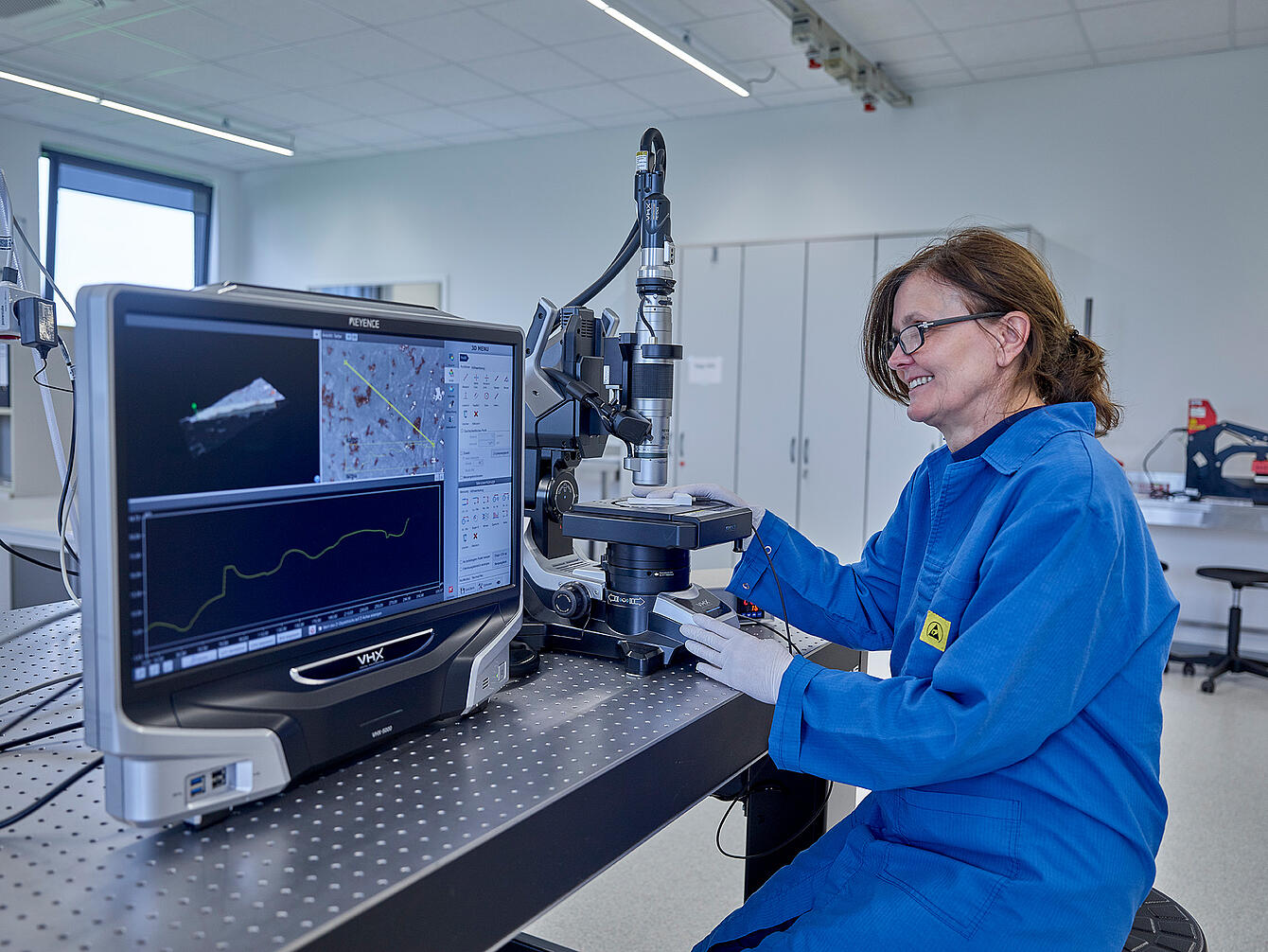

- 3D Mikroskopie

Um die gleichbleibende Qualität der Pasten zu gewährleisten werden die Pasten kontinuierlich rheometrisch bewertet. Ein besonderer Fokus liegt dabei auf der Viskosität und Homogenität der eingesetzten Pasten.

Auch das zu bedruckende Substrat benötigt unsere Aufmerksamkeit. So messen wir z.B. die Oberflächenenergie und die Oberflächenrauheit um anschließend eine optimale Haftung der Funktionsschicht zu garantieren. Geeignete Vor- und Nachbehandlungsmöglichkeiten sind ebenfalls vorhanden.

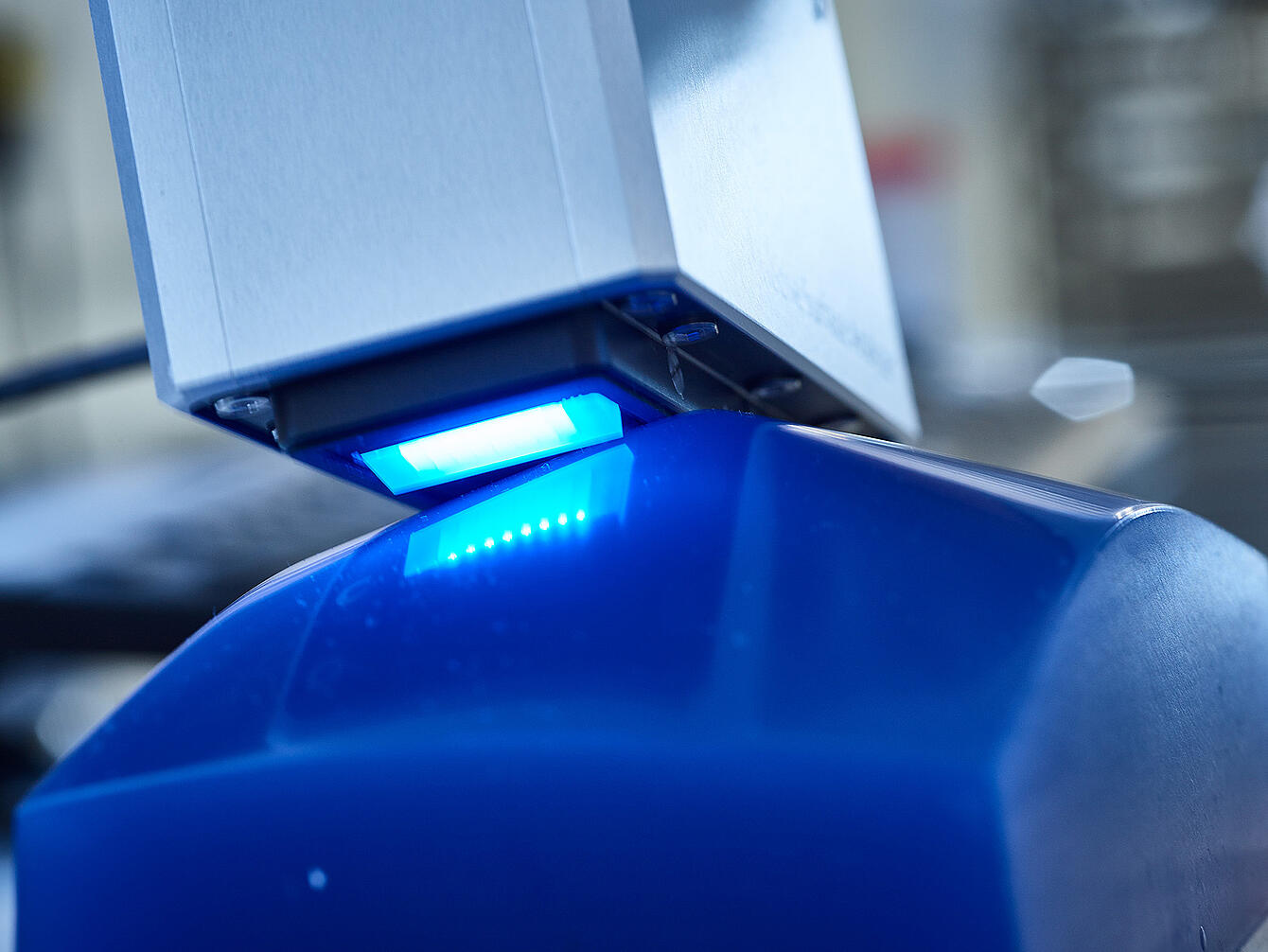

Zu dem Leistungsportfolie gehört auch die geeignete Trocknung der Schicht z.B. mittels Trockenofen oder UV-Härtung.

Anschließend wird die Funktionsschicht, das Bauteil gemessen. Unseren Standardvorgehen umfasst die Überprüfung der gefertigten Funktionsschichten mit Hilfe diverser Auswerteverfahren, um eine hohe Qualität zu gewährleisten.